二、结果与讨论

1、实验结果

采用上述工艺从341公斤失效催化剂中回收所得海绵钯产品共计6638.09克,经光谱分析纯度达到99.95%。其中1215.79克用于合金材料的生产时出现如下问题:金属钯在中频炉熔炼前压胚时成型性差,浇铸过程中琳涡内有很多颗粒状钯无法浇出,从中回收40.10克,损失2.57克;将铸锭1173.12克进行轧制,厚度由20毫米轧至11.18毫米时,锭胚边缘开始出现裂纹;950度/40分钟退火处理后,可清晰看到在锭子两端各有一条长约40毫米的裂纹,致使加工无法进行。

对海绵钯进行光谱定性分析,共查找三十余种杂质元素,未见谱线。用碳、硫分析仪定量分析其中炭、硫含量,发现炭含量:0.035%;硫含量:0.023%;铸锭摄谱,可见炭线普线。产品炭、硫元素含量偏高可能是加工时铸锭产生裂纹的主要原因。为此,取炭、硫含量偏高的钯粉500克再进行提纯,分析炭含量为0.004%,硫含量小于0.002%,然后熔炼铸锭,轧片,至片厚为0.5毫米,均正常。从而证实了炭、硫含量偏高是铸锭轧制时产生裂纹的主要原因。

2、讨论分析

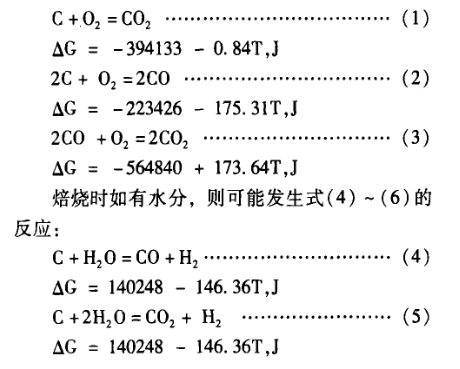

2.1、焙烧过程分析:碳一氧燃烧反应是焙烧过程中重要的物理化学反应。由于物料的炭以活性碳为主,易于燃烧,反应过程强烈放热,反应见式(1)-(3):

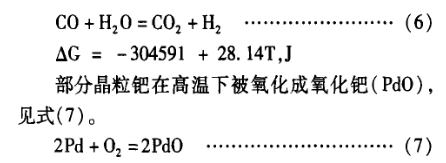

在该过程中由于物料状态、炉内物料分布、空气供给、炉子结构等因素的影响,使部分碳不能完全燃烧,而呈细颗粒活性炭进人灰份中,当操作不当时,未燃烧的碳在灰份中的比例可高达2%-3%。钯在灰份中主要以金属钯存在,约有30%以氧化钯形态存在,灰份中铝、硅、铜、铁、硫、钙、镁、铅等元素主要以氧化物、碳酸盐、硅酸盐或硫酸盐的形态存在。

2.2、溶解过程分析:由于氧化钯是一种很稳定的物质,不溶解于各种酸,即使用王水也很难使其完全转人溶液中,需先将其还原为金属态再进行溶解,水合联氨在热态下可将氧化钯还原成金属态。还原后的炉灰用盐酸加氯酸钠进行水溶液氯化浸出,控制温度80度-95度;溶液酸度4:6摩尔/升;固液比=1:5-8;浸出时间3-4小时。浸出渣中钯含量为0.4%-0.5%。浸出渣再进行氧化焙烧,还原后进行二次浸出,渣中钯含量可降至0.1%以下。

由于溶解过程是在高酸度(4-6摩尔/升)、强氧化性气氛中进行,灰分中的氧化物、碳酸盐、硫化物、硫酸盐转人溶液,而其中的残碳由于具有很高的活性,在溶解过程中残碳氧化形成形态不明的有机物进人溶液部分细粒活性炭则以碳微粒悬浮于溶液中,溶液采用一层滤纸过滤时由于其粒度较细很容易穿过过滤孔进人溶液中硫化物溶解形成的可溶性物质也一同进入溶液。